增材制造,也称为 3D 打印,在航空航天工业中有许多应用,从设计到制造等等。

航空航天业是最早的商业采用者之一,当时3D打印或增材制造刚被发明出来。事实上,许多原始设备制造商、供应商和政府机构已经使用了 3D 打印数十年,现在,最新一代的商用飞机配备了 1000+ 3D 打印部件。

然而,传统的工业3D打印机对于除了最大和资金最雄厚的组织之外的所有组织来说都是昂贵的。在过去的 10 年里,我们看到高性能 3D 打印机的价格大幅下降,以及材料科学的创新,使许多更高性能的应用成为可能。当价格合理时,3D打印机现在可以被小型组织使用,也可以用于大型组织的新分支机构,而以前它们将被孤立在集中式原型制作车间中。通过将增材技术带给更多最终用户, Formlabs 3D 打印机使更多的航空航天工程师和研究人员能够突破其领域的界限。

请继续阅读,了解 3D 打印推动整个航空航天业创新的九种关键方式,从设计到制造等。

用于航空航天产品开发的3D打印

1.用于功能火箭测试的3D打印快速原型

Gravity Industries正在开发看起来像科幻电影中的喷气式飞机。他们的喷气式飞机服旨在用于直升机无法到达或安全着陆的搜索和救援等情况。使用多种3D打印技术加速了他们的原型和测试过程,包括一些测试,其中热固性光敏聚合物树脂是最佳选择。

试飞员兼首席设计师 Sam Rogers 上使用透明树脂在Form 3+制造的零件来开发涡流冷却火箭发动机点火器的设计。透明材料非常适合测试环境,因此罗杰斯可以观察测试台内部的燃烧模式。

在设计测试期间,罗杰斯将腔室设计为模块化,因此他们可以混合和匹配不同版本的腔室和喷嘴。通过“旋转氧气屏蔽”将最高热量远离腔室壁,每个树脂部件能够持续几秒钟。这已经足够长了,因为每次试射只需要足够长的时间来观察点火模式。

如果罗杰斯用金属制作数十种不同的设计,那将是非常昂贵的。相反,由于测试时间短,零件的材料成本非常低,因此他选择了具有最少支出和交货时间的高性能设计。

2. 用3D打印创建复杂的火箭零件

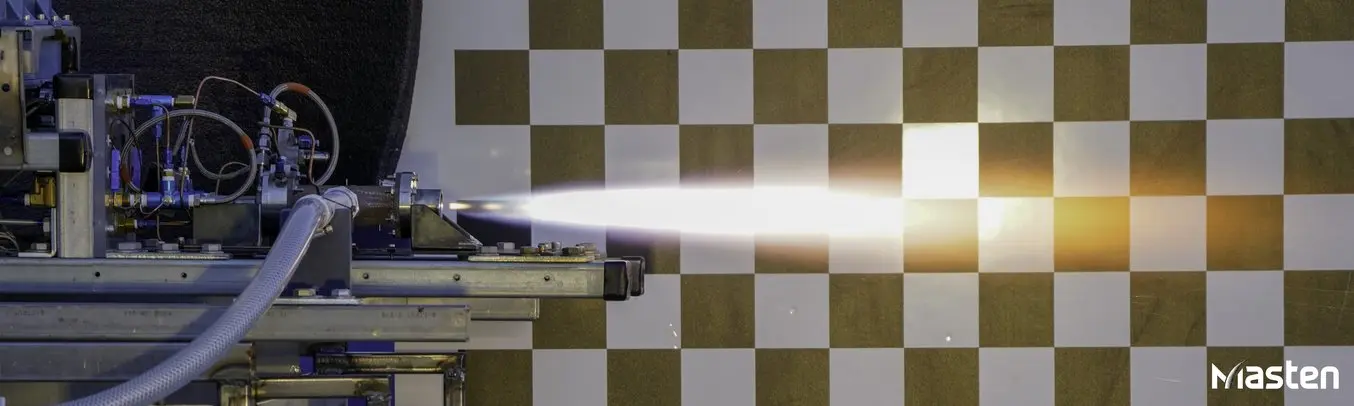

Masten Space Systems 使用 3D 打印生产复杂的火箭部件

Masten Space Systems专门从事垂直起飞和垂直着陆火箭。马斯滕于2014年开始3D打印火箭发动机,从小型测试推进器开始,然后最终在2016年扩展到25,000磅推力的大剑发动机。他们的增材制造经验包括塑料和金属。根据Masten的研究和测试工程师Kimberly Devore的说法,该公司已经使用传统加工和3D打印来生产火箭发动机。虽然 Masten 仍然在他们的旧发动机中使用一些传统制造,但他们已经接受了 3D 打印,以实现设计灵活性和生产速度。

“3D打印的好处是你可以完全按照你想要的方式对它进行建模。而且它不需要像进行传统加工那样的迭代。真的,你可以按照你需要的方式设计它,“Devore说。“很多时候,在传统加工中,你可能需要把事情做得非常基本。您添加的每个附加功能都是额外的,因为您必须支付额外的钱。

然而,对于3D打印来说,增加复杂性以提高性能不会产生额外的成本,冒险也不会增加。由于制作倍数相对快速且便宜,因此他们能够尝试新事物。“能够快速迭代这种东西是巨大的。

3. 使用3D打印制作航空航天工具原型

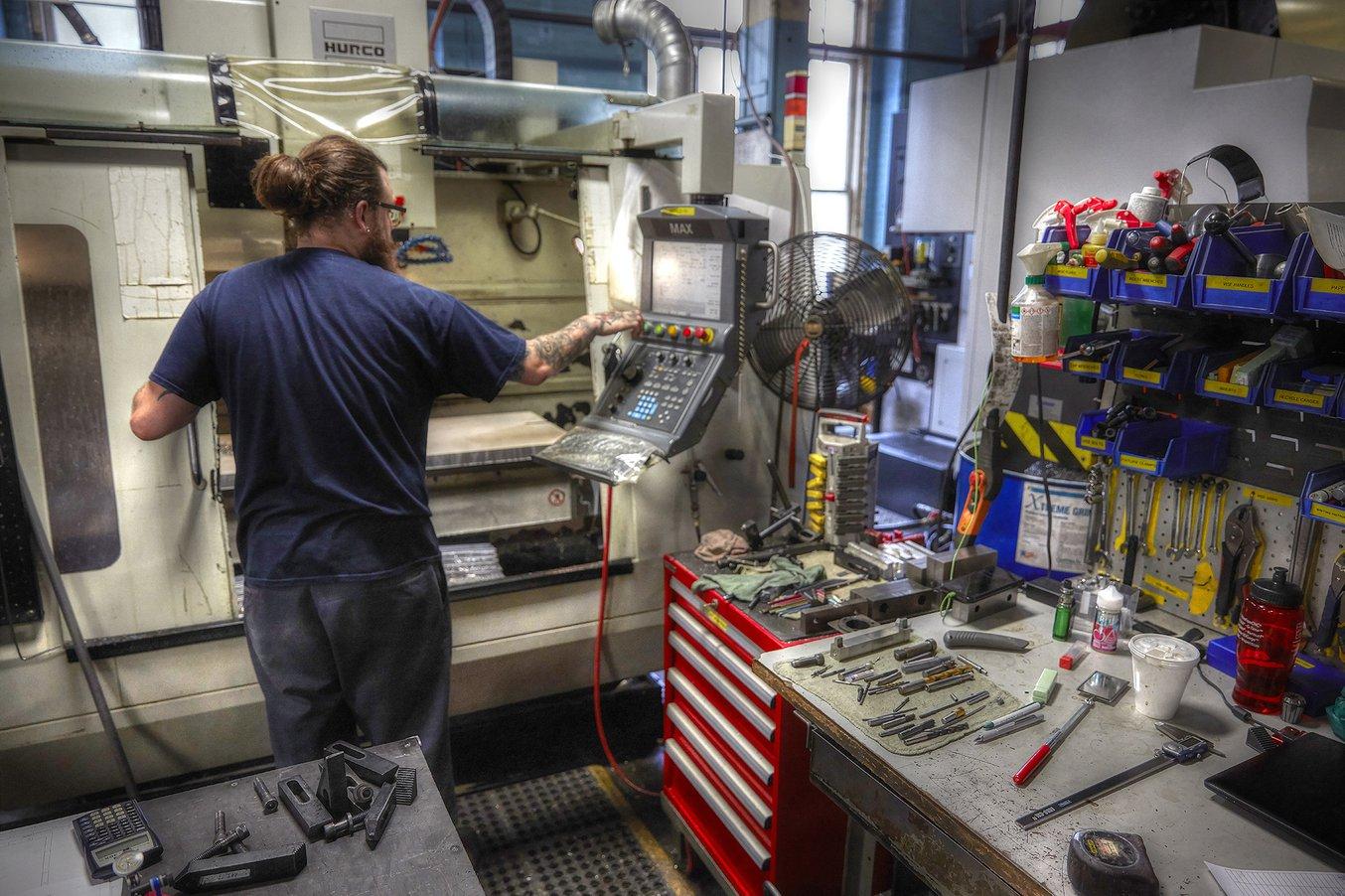

数控机床需要技能和时间来编程。如果零件不需要金属,3D打印可以成为一种实用工具,可以更快、更低成本地创建原型或生产工具

A&M Tool and Design为航空航天、光学和机器人生产零件和定制机器。多年来,该车间进行了现代化改造,除了可靠的传统技术和改造解决方案外,还引入了一系列新设备,包括 3D 打印。A&M Tool 机械工程师 Ryan Little 研究了哪种 3D 打印机最符合他们的需求,并选择了 Formlabs 3D 打印机。

对于原型设计,该商店开始使用3D打印来测试贴合度和功能.3D。 3D打印使Little和团队能够更快地制造零件,并利用一天中的所有时间,将打印设置为通宵运行,然后在第二天使用零件。对于在数控机床上生产成本高昂且耗时的几何形状,打印特别有用。

“打印机几乎感觉像是CAD之外的辅助工具,”利特尔说。“我们为不同类型的工具做了大量的原型设计。如果我们没有 Form 2,许多原型将一直保留在 CAD 中,直到我们准备好进行加工,并且会有一些东西永远不会被制造或设计,因为它不实用。

用于航空航天制造的3D打印

4. 使用3D打印的飞机零件、定制工具可节省资金

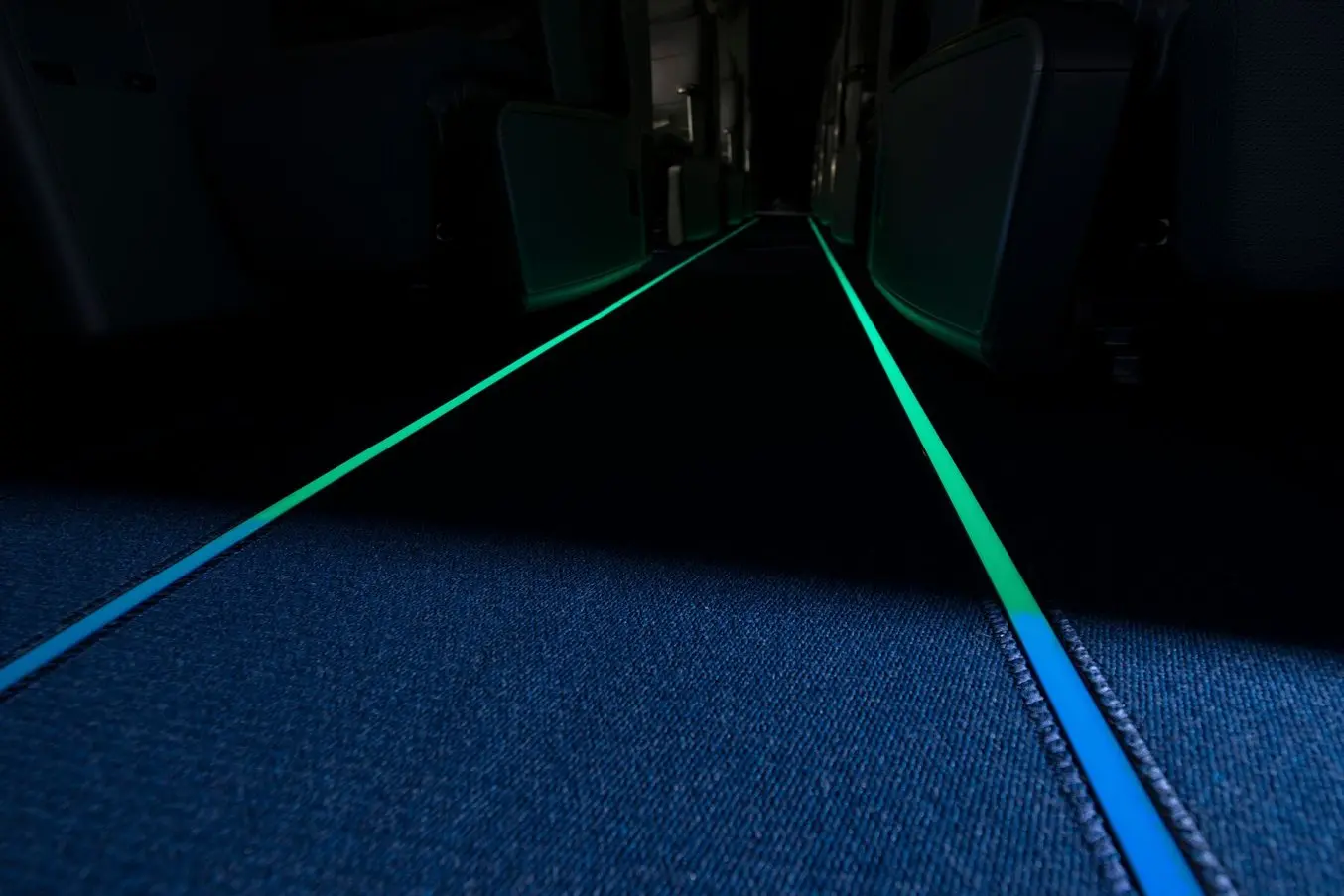

Lufthansa Technik 3D 打印了挤压喷嘴,以生成这些自发光逃生路线标记

汉莎技术公司是全球最大的航空供应商和维护、维修和大修 (MRO) 供应商之一。他们专有的 Guide U 逃生路线标记专为飞机机舱的售后安装而设计。这些创新的地板标记是光致发光的,这意味着它们配备了自发光的彩色颜料,这些颜料由正常的机舱灯充电,并在紧急情况下在没有电的情况下继续在黑暗中发光。

在生产之前,测试了几种模具材料和制造工艺.3D。 3D打印定制挤出喷嘴被发现是最具成本效益和灵活的制造方法。“从理论上讲,我们也可以注塑我们的零件。但是,我们永远不会在喷嘴的形状和调整方面如此灵活。这就是我看到 3D 打印的巨大优势的地方,“Guide U 项目工程师 Ulrich Zarth 解释道。

该生产工具是与 Formlabs 合作伙伴 myprintoo 合作在 Form 3L 上打印的。Form 3L 的构建平台面积很大,可以在单次打印中生产 72 个喷嘴。经过测试,Clear Resin 不仅具有合适的稳定性和表面质量,还有助于 Lufthansa Technik 不断优化其生产流程。

“如果你想要精确的几何形状,特别是在塑料领域,并且想要快速实现,我总是会使用3D打印。”

Ulrich Zarth,Lufthansa Technik AG 项目工程师

Zarth和他的团队通过在内部3D打印这个小部件,在生产过程中节省了大量的时间和金钱。与制造此类工具的传统方法相比,他们还能够避免较高的最小订购量,并在工艺优化方面保持更大的灵活性。

5. 使用3D打印遮蔽夹具节省航空航天制造时间

AMRC的集成制造集团与工业合作伙伴合作,汇集先进技术并开发集成系统。该研究小组为欧洲最大的航空航天制造商空中客车公司开展了一个项目,该项目涉及碳纤维、铝和钛部件的高公差钻孔和加工。“在钻了一个孔并移动到下一个孔之后,我们需要覆盖第一个孔,这样产生的任何废料都不会交叉污染第二个孔,”AMRC的项目工程师George Sleath说。

该团队首先尝试使用带有小橡胶O形圈的铝片,但这并不能充分解决问题。此外,还有两个问题:需要多种尺寸的瓶盖,而他们只有十天的时间来采购总共 500 个瓶盖,以满足他们的最后期限。

由于定制产品的周转时间如此之短,除了3D打印之外,几乎所有其他制造选择都是不可行的。当时,由于不确定 AMRC 的内部能力,Sleath 向三家外部印刷机构索取报价,但报价昂贵。

“然后,我与设计和原型制作小组的Mark Cocking进行了交谈,并询问我们是否可以在内部制造任何东西。实际上,我24小时都没有收到他的回复,但当我收到回复时,他说,'是的,我们已经打印了一半。24 小时内制造了 250 个这样的钻头,这是一个惊人的转变,“Sleath 说。

最后,Cocking 设法在两天内制造出所有组件,并且瓶盖在现场完全符合预期。“我从安装它们的操作员那里得到的反馈非常棒。绝大多数部件的性能完全符合预期,并且在运行过程中没有一个损坏,“Sleath 说。

6.3D打印+电镀制作最终用途航空航天零件

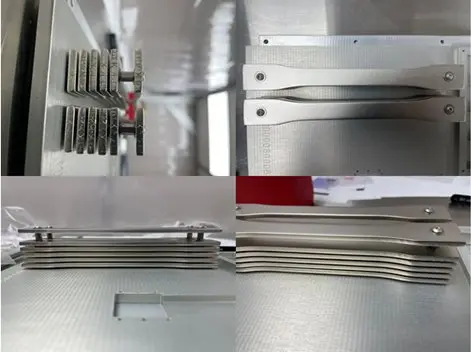

3D 打印最终用途部件使 Elliptika 能够更快地创建新颖的天线设计,并在此过程中节省资金

Elliptika 专门从事射频 (RF) 和微波产品及解决方案的设计和开发。该公司设计定制滤波器和天线,用于汽车、国防、医学和教育领域的研发。射频设计师 Gwendal Cochet 和 Alexandre Manchec 需要实现复杂的几何形状,降低成本,并快速交付设计。为了实现这些苛刻的参数,他们已经学会了超越传统的制造技术。

Elliptika的团队使用不同的增材制造工艺,发现与电镀最佳匹配的是立体光固化成型(SLA)技术,因为打印部件的表面光滑。 “3D打印零件后,我们需要移除支撑物,清洁其表面并固化。然后将打印部件通过化学过程镀上一层薄薄的铜(约3μm)。最后,零件可以进行表面处理,例如,更厚的锡层。

Elliptika 仅用了两项工作就获得了 Formlabs 3D 打印机的积极投资回报。由外部供应商制造零件的成本约为 3000 欧元,而内部3D打印和电镀天线的材料和人工成本仅为20欧元。

他们的工作节奏也加快了。使用传统的制造技术,制造一根天线可能需要长达三个月的时间。“通过内部 3D 打印,我们可以在两天内完成工作部件。一天用于印刷,一天用于电镀,它正在工作。所以它要短得多,“科切特先生说。

3D打印在航空航天研究和教育中的应用

7. 在太空中测试3D打印部件

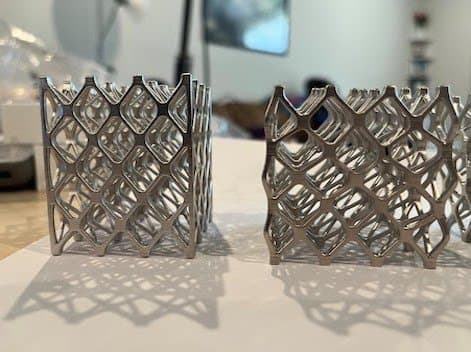

从顶部加载的预测试电镀刚性 10K 树脂晶格压缩样品(左)和测试后样品(右)

电镀刚性 10K 树脂 3D 打印部件发送到国际空间站

美国宇航局的研究人员正在研究电镀SLA部件在太空中的性能。美国宇航局戈达德太空飞行中心的工程师设计了支架,这些支架在 Formlabs 打印机上 3D 打印、电镀,并在 2022 年夏季 SpaceX 商业补给服务 (CRS-25) 国际空间站 (ISS) 任务中送入太空。

使用阿尔法空间的国际空间站测试平台材料国际空间站实验(MISSE-16),样品将暴露在空间站的外部环境中,随后将返回地球进行进一步测试。这些结果可以告知美国宇航局和其他航空航天制造商如何将电镀和增材制造纳入潜在的未来产品计划。

8.3D打印风洞测试部件

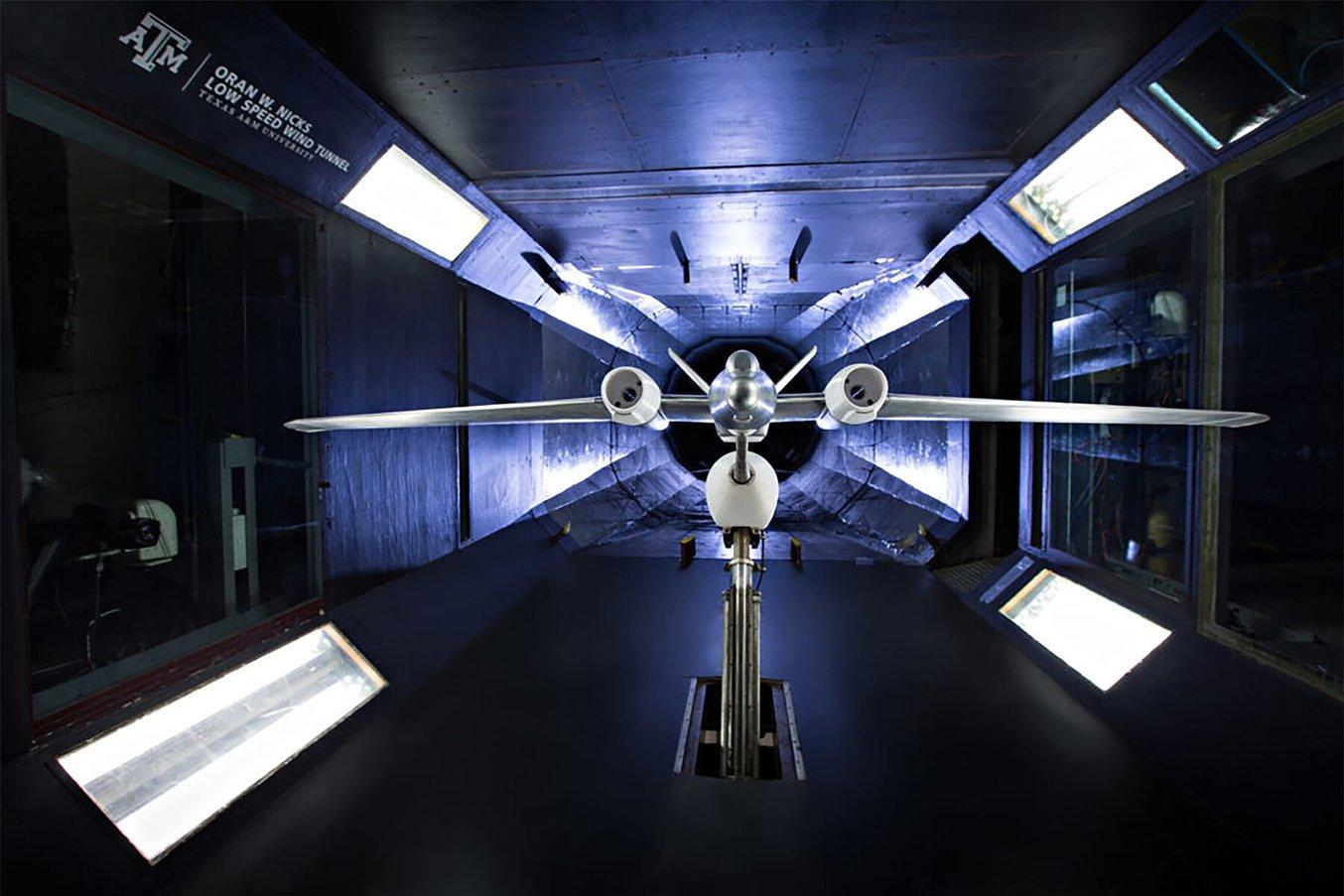

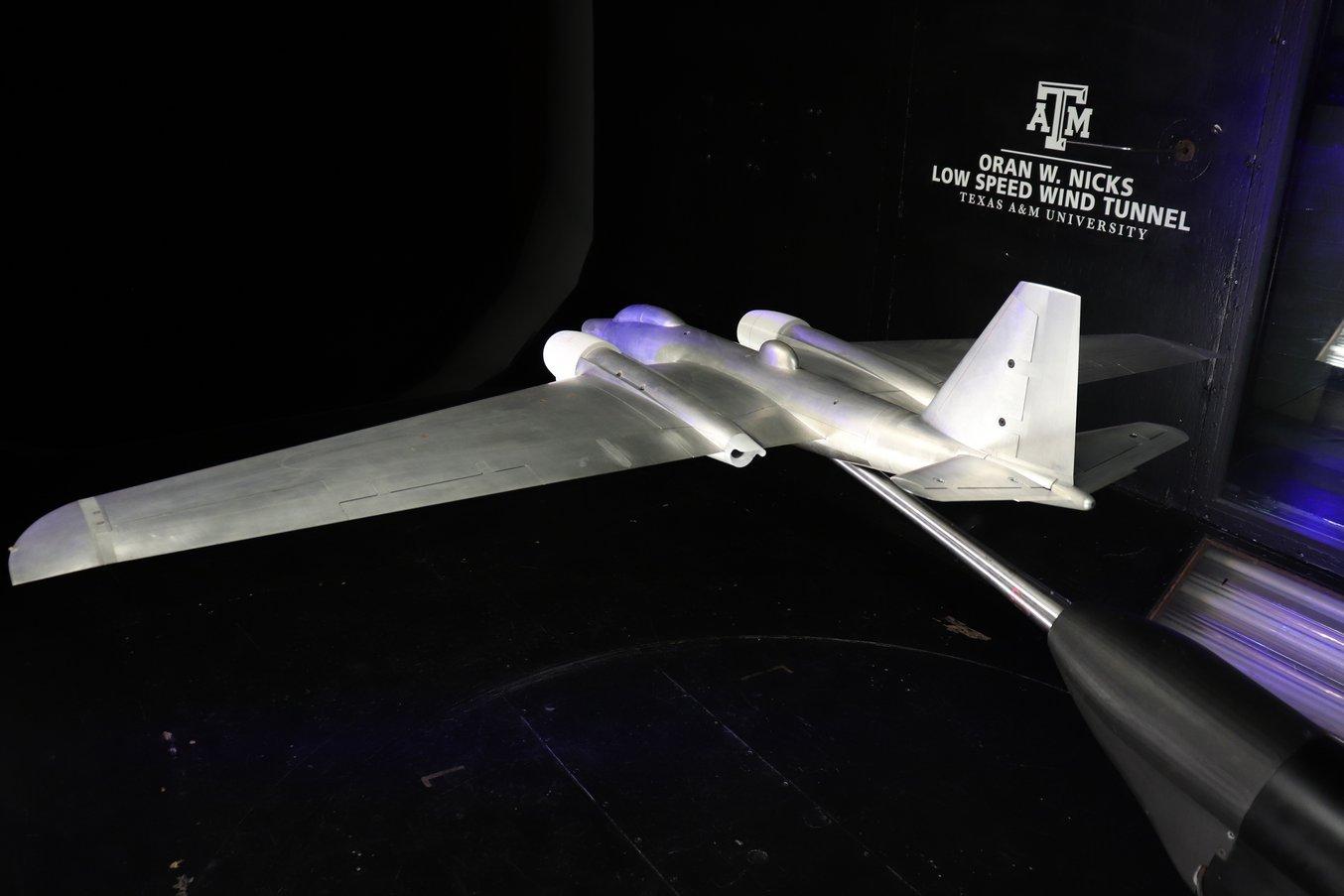

高性能3D打印组件可以安装在风洞中的飞机比例模型上

世界各地的教师和学生都在使用 Formlabs 3D 打印机进行风洞测试,为他们的研究提供信息。

德克萨斯A&M Oran W. Nicks低速风洞为各种项目进行风洞测试。德克萨斯农工大学风洞的经理兼工程师丽莎·布朗(Lisa Brown)帮助研究人员制定测试计划,设计模型,并创建代码,帮助他们收集相关数据。她的团队使用3D打印来创建比例模型来测试各种物体。

布朗回忆起一个项目,该团队研究了一种扑翼直升机叶片,并在测试中加入了3D打印。“如果我们走得足够快,叶片拍打得足够快,你实际上会从这些叶片的前缘得到冲击波。这不是你想要的直升机。因此,我们实际上能够看到这些冲击波发生在我们的低速隧道中,这真的很令人兴奋,“布朗说。“我们在前缘有一个小的印刷插件,里面有一些传感器。所以整个模型是一个铝制机翼,上面有这个小插件,我们可以更换。

在大西洋的另一边,卡尔斯鲁厄理工学院(KIT)的风洞也测试了3D打印部件。博士生Lars von Deyn研究预测湍流的方法。他的工作有可能为材料和设计选择提供信息,以减少移动中的摩擦。

为了制造他的测试零件,von Deyn 将目光投向了 3D 打印。 “我想研究那些很难用机械加工工艺生产的结构,”他说。他之所以选择 Form 3L,是因为其较大的构建区域意味着他可以用更少的单个部件覆盖风洞测试区域,从而减少模式中断。

9. 用3D打印培养下一代工程师

在 2021 年的 AM Olympics 挑战赛中,USNA 海军建筑专业的见习生 Ben Leaman 展示了他使用 Formlabs Form 3 打印机打印的获奖照片

美国海军学院培养年轻男女成为美国海军和海军陆战队的专业军官。USNA的副教授布拉德·贝克(Brad Baker)上尉意识到,由于缺乏制造能力,他的工程专业学生的迭代过程以及学习速度受到阻碍。即使有一个专门用于学生顶点项目的机械车间,每个人或团队在一年内也无法完成超过三到四次迭代。

贝克船长并不是校园里第一位为学生提供3D打印机的教授,但他在创办MakerSpaceUSNA时将设计和制造能力集中在一个集中位置。从几 台熔融沉积成型 (FDM) 打印机 开始,他开始将这些机器集成到机械工程课程中,并将这些机器提供给完成顶点项目的学生。

当学生进入工程课程时,他们首先学习如何使用CAD 软件 ,然后学习如何操作 FDM 打印机,然后转向立体光固化成型 (SLA),最后学习选择性激光烧结 (SLS)3D 打印机。现在,他们甚至可以学习 3D扫描 ,并可以使用他们学到的所有工具完成完整的逆向工程项目。

拥有使用 FDM、SLA 和 SLS 技术的高质量、可靠的打印机,使 MakerSpaceUSNA 能够为每一位 USNA 学生提供各种增材制造技术的体验。贝克上尉的实践教育理念和从失败中学习的方法为工程专业的学生进一步展示了这种接触,并为他们在美国海军及其他地区服役的职业生涯做好准备。

航空航天领域3D打印的下一步是什么?

随着比以往任何时候都更强大和更容易获得的增材技术,该行业有望获得来自更广泛的贡献者的贡献。很难说未来 5-10 年最大的突破是否会来自 OEM、供应商、公共机构、初创公司或学术界,但随着比以往任何时候都更多的人接触 3D 打印,这些创新将比以往任何时候都更快。

随着对3D打印的理解在航空航天业的不断普及,以及技术和可用材料基础的用途越来越广泛,增材技术将继续重塑我们建造和维护飞机和航天器的方式。

粤公网安备 44011102003066号

粤公网安备 44011102003066号