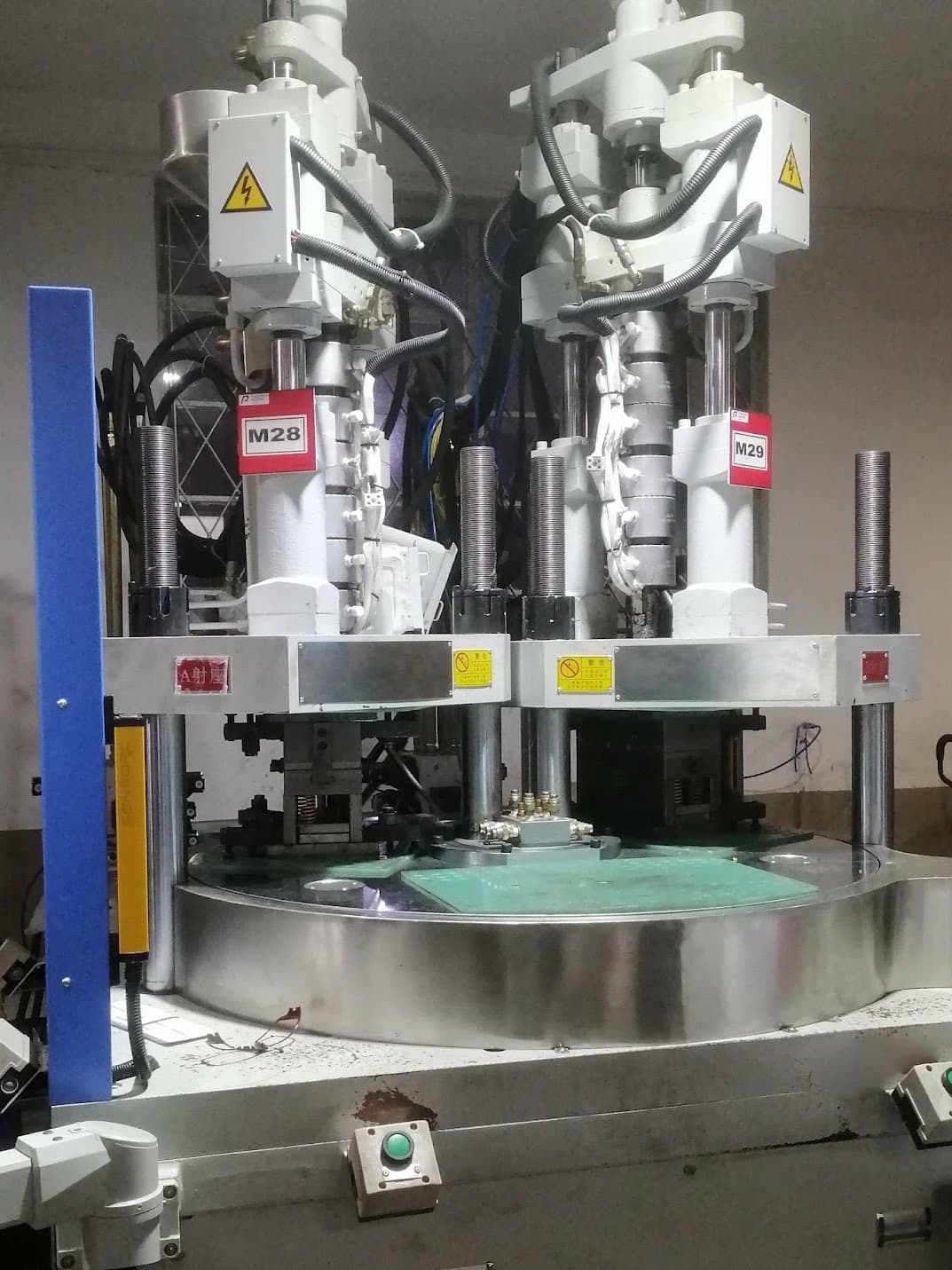

自 1976 年以来,Plastinax 一直为一些世界最大品牌生产眼镜。他们与全球客户合作设计太阳镜、光学镜架和安全镜架,然后进入大批量生产,每月注塑多达 80,000 至 100,000 个镜框。交货时间和响应能力至关重要——为了在全球市场上保持竞争力,Plastinax 必须加快设计和制造速度,以便他们的框架能够从毛里求斯的基地运送到各大洲的客户手中。

ENL Group 旗下的 Plastinax 使用 Formlabs 立体光固化成型 (SLA) 和选择性激光烧结 (SLS) 3D 打印机小批量生产框架的功能原型,供客户在转向模具之前进行评估并提供反馈。他们还使用 Fuse 1 SLS 3D 打印机和 Nylon 12 Powder 扩展到 3D 打印工具,用于眼镜组件的小批量生产和桥接生产。

3D 打印工作流程还提高了他们的响应能力,并扩大了他们可以生产的设计范围。Plastinax 设计工程师 Steeven Devasagayaum 与我们讨论了将 Form 2 和 Fuse 1 集成到他的工作流程中,以及 3D 打印如何改变了公司的设计和制造方法。

毛里求斯的大规模制造

Plastinax 于 1970 年代开始为美国、欧洲和世界各地的知名品牌制造眼镜架。与当时的其他行业一样,设计过程更慢,更亲力亲为,尽管即使在早期,该行业也专注于通过复杂的设计或品牌来创造创造力和差异化。

2006 年,当 Devasagayaum 加入公司时,他帮助团队从手工原型过渡到外包 3D 打印模型。这种新的工作流程有助于使早期迭代模型更接近最终注塑产品,并加快设计过程——它们可以从设计简介或技术图纸转变为手工制作的原型,然后转向外包的 3D 扫描和 3D 绘图。

3D打印模型的额外步骤有助于使原型与最终运行部件更相似,但如果客户要求进一步更改,仍然会出现问题:一组额外的原型可能需要一周或更长时间才能到达。延长的时间表使 Plastinax 难以保持竞争力。

将 3D 打印引入内部

Plastinax 研发团队开始寻找 SLA 3D 打印机,以引入内部并缩短交货时间。然而,市场上的机器价格昂贵,外包快速原型比投资当时市场上可用的机器更具成本效益。

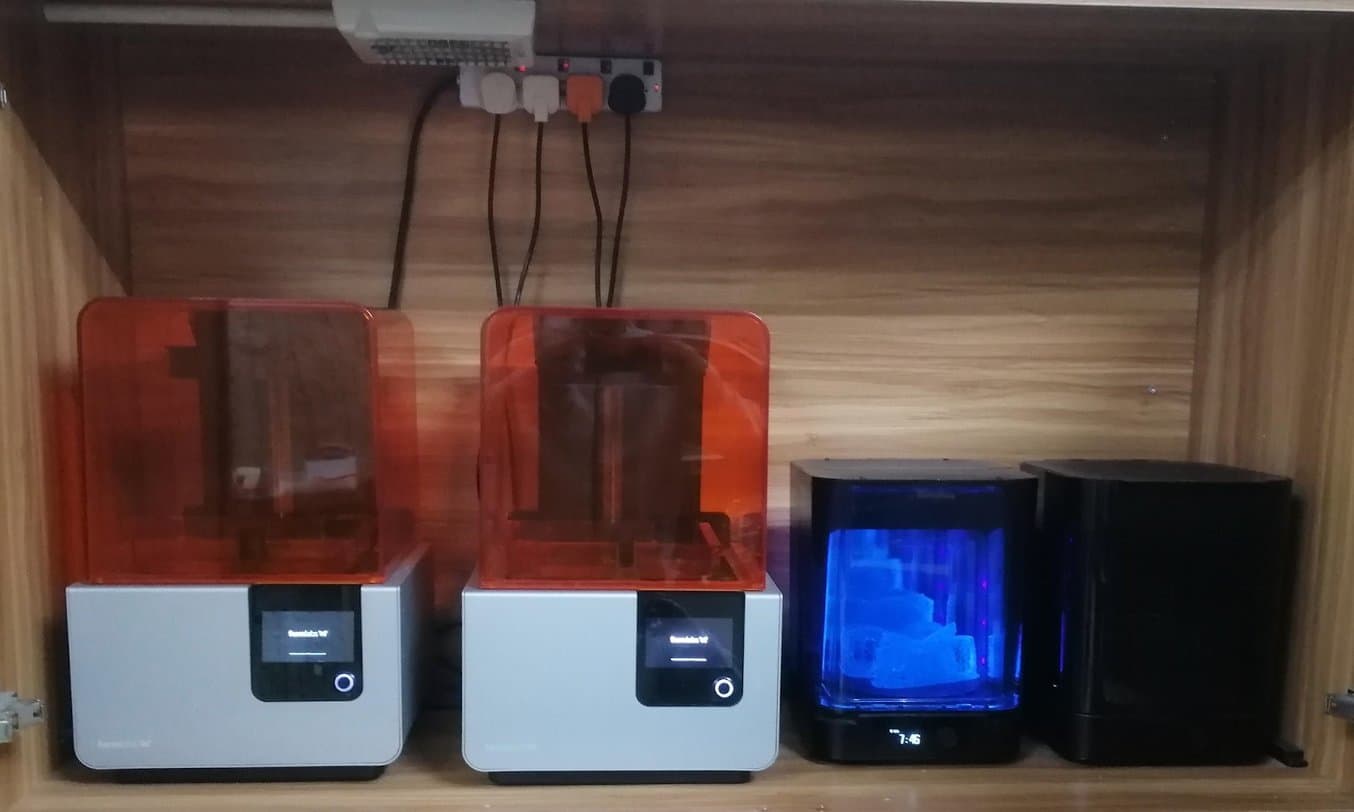

2016 年,Plastinax 决定将 3D 打印引入内部,推出 Form 2。一年后,第二台设备紧随其后,以满足对快速原型日益增长的需求。“这些机器改变了游戏规则。我可以在几个小时内设计并获得一个快速原型。我们可以展示我们的反应能力,我们可以在一周内为我们的国际客户做出改变。它们具有最佳的性价比,最重要的是,它们非常可靠。 Devasagayaum说。

通过利用大规模制造业务的工业力量(左),Plastinax 每年生产超过 100 万副眼镜。添加 Fuse 系列(中)和 Form 2(右)等内部 3D 打印机,使他们能够更彻底地进行迭代并继续发展业务。

利用 SLS 进行扩展

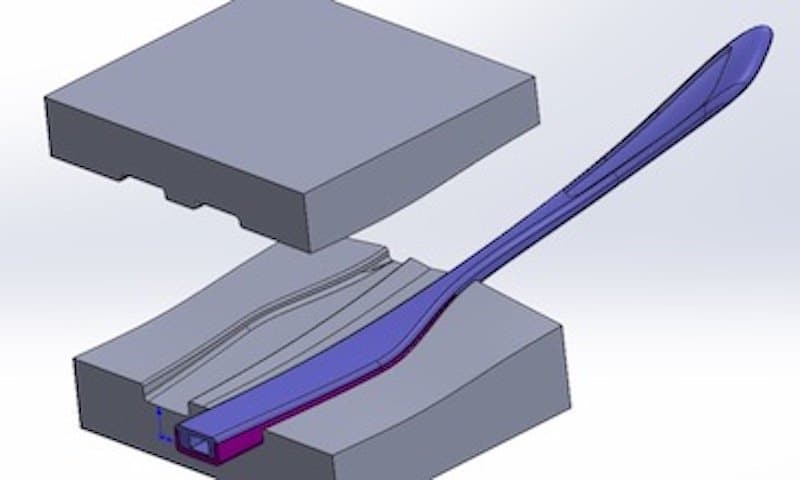

Plastinax 现在能够使用其工业机械(左)注塑模具,以及 SLA 和 SLS 材料(右、顶部和中间)的 3D 打印,用于外观和功能与最终产品(右、下)相似的框架。

Plastinax 扩大了规模,扩大了他们使用的树脂数量——从用于半透明设计师镜框的 Clear Resin 到用于功能测试的 Grey Pro Resin,应有尽有。然后,在 2021 年,一位客户向他们展示了来自东亚竞争对手的 3D 打印尼龙原型,并展示了其持久的耐用性。“我们开始寻找一台可以做类似事情的机器。我们必须通过引入一些可靠、高性能的设备来进行创新,以尽可能具有竞争力。我们与 Formlabs 合作已有六年之久。支持和服务非常好,所以我们选择了 Fuse 1,“Devasagayaum 说。

小变化,大结果

对于像 Plastinax 这样的国际合同制造商来说,成功取决于确保客户业务并证明其最终产品具有卓越性的能力。向客户发送高质量材料的单一设计可能还不够。Steeven Devasagayaum 依靠 Fuse 1 来响应客户请求中的微小变化。

“对于眼镜来说,微小的差异是如此重要。它们可能会相差零点几毫米。我被要求将鼻梁的角度改变一度,而这些打印机可以做到这一点。然后我会向客户发送不同的版本,“Devasagayaum说。

Fuse 1 SLS 技术的自支撑粉末床使用户能够高效地包装零件,将它们嵌套或堆叠,以充分利用每一点粉末。现在可以一次打印 10 个以上的帧。这简化了工作流程,并可以轻松地在 Fuse Sift 中将它们一起进行后处理。一次提供多种变体帮助 Plastinax 在一次来回对话后就获得了合同订单。在一个订单中,竞争对手提交了镜框,但发送的镜框尺寸错误,Plastinax 能够介入。“在几个小时内,我们就能够找到合适的尺寸,3D打印框架,并在第二天向他们发送新的打印件,”Devasagayaum说。

Fuse Sift 简化了 Plastinax 的工作流程,并能够快速生产原型以测试贴合度、功能和样式。

简化的 SLA 和 SLS 工作流程

在内部拥有强大的工业解决方案有助于保持工作流程的高效性。Devasagayaum在设计过程中同时使用SLA和SLS,两台打印机的可访问空间使得在一天内从一种技术转移到另一种技术变得容易。虽然 Fuse 1 正在开发能够准确显示微小测量差异的功能原型,但 Form 2 可以打印两个透明树脂框架,这些框架将被涂漆以显示最终美学饰面的选项。

“这两种技术都有助于我的设计过程。尼龙 12 粉末类似于最终的聚酰胺,框架将通过注塑成型制成,一些清漆和图案可以应用于透明树脂部件,以便他们可以看到我们可以制作哪些饰面。我们能够同时使用两者——既能兼顾SLA的表面质量,又能兼顾尼龙的强度和耐久性。

Steeven Devasagayaum,Plastinax 设计工程师

尼龙与聚酰胺的相似性有助于客户了解其成品注塑框架的重量和强度。对于一位拥有安全护目镜设计简报的客户,Devasagayaum打印了几个快速原型,以向客户的营销团队展示。护目镜必须耐用、抗冲击、具有轻微的柔韧性,因此 SLS 是完美的选择。“我们能够快速为它们上漆,它们看起来像成品塑料注射版本,”Devasagayaum说。

Nylon 12 Powder 部件固有的柔韧性也有助于将镜片安装到原型中。Plastinax 可以为各种镜架提供具有不同厚度镜片的全功能原型,为客户提供外观和行为与注塑成型镜框完全相同的模型。

Plastinax 现在可以在 Fuse 1 中一次打印 28 个原型,当需要大量时,例如行业贸易展。“我们可以在内部轻松制作这些外观和感觉都像成品的快速原型。如果我们必须外包,则需要 10 天或更长时间,“Devasagayaum 说。

除了原型制作之外,Fuse 系列还为 Plastinax 提供了新的模具工作流程。尼龙的轻微柔韧性和高尺寸精度使设计、测试和生产耐用的工具成为可能,以帮助生产线。例如,Devasagayaum打印用于镜片切割目的的镜片成型器和底座,以及用于在镜腿组件上插入柔性金属铰链的底座,或在钻孔以粘贴定制金属徽标的空腔时保持框架不动。

Plastinax 制造镜片成型工具(左)或底座,用于将金属柔性铰链插入一副眼镜的镜腿组件中,或用于在框架上进行 CNC 钻孔以定制金属徽标。

期待

眼镜行业有望成为定制的领跑者。眼镜是为数不多的既可以作为时尚宣言,又可以作为数百万需要矫正镜片的人生活中必不可少的一部分的产品之一。该行业的双方都可以从基于脸型的定制以及个性化的审美决策中受益。

Plastinax 知道定制在不久的将来将是一项高价值的功能,并将 SLA 和 SLS 视为工作流选项。SLA 3D 打印快速模具用于使用刚性 10K Resin 等材料进行注塑成型,为金属模具提供了替代方案,而 Fuse 1 上小批量生产的直接打印最终用途框架已经在 Devasagayaum 的视线之内。“可能性是无穷无尽的。Form 2 在 2016 年改变了游戏规则,而 Fuse 1 是另一个游戏规则改变者,“他告诉我们。

要了解有关 3D 打印眼镜架的更多信息,欢迎联系我们的销售团队,了解有关在内部引入 SLS 和 SLA 3D 打印的更多信息。

粤公网安备 44011102003066号

粤公网安备 44011102003066号