随着国际社会努力越远地进入太空,一个真正不可逾越的障碍可能就在我们的家园星球上。超过70%的地球被海洋覆盖,但美国国家海洋和大气管理局(NOAA)估计,只有不到20%的海洋被充分探索。与太空探索不同,深海探索长期以来一直资金不足和被忽视。尽管面临无数挑战,一些研究人员并没有放弃,并且正在使用负担得起的3D打印技术来越来越深入研究。

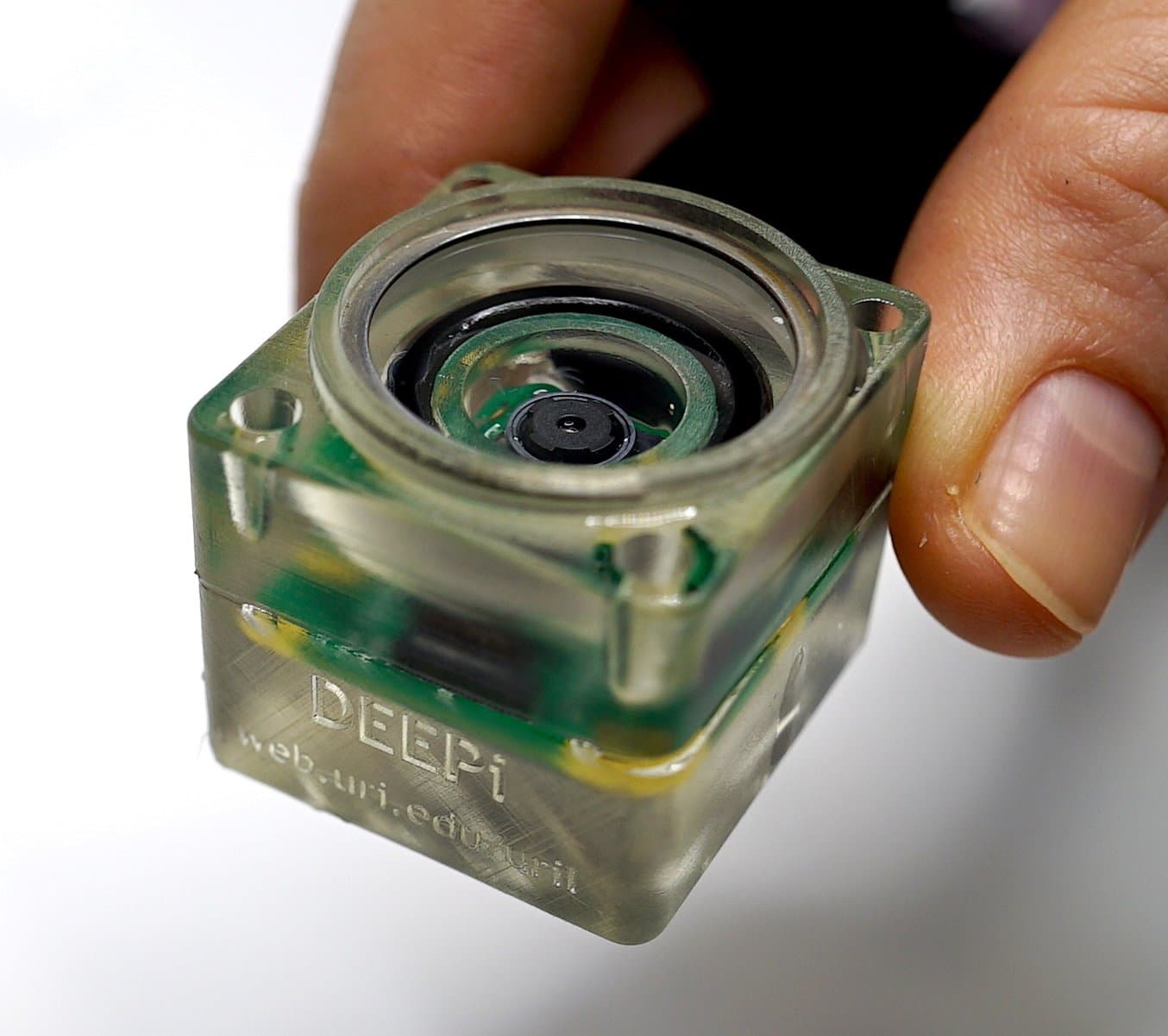

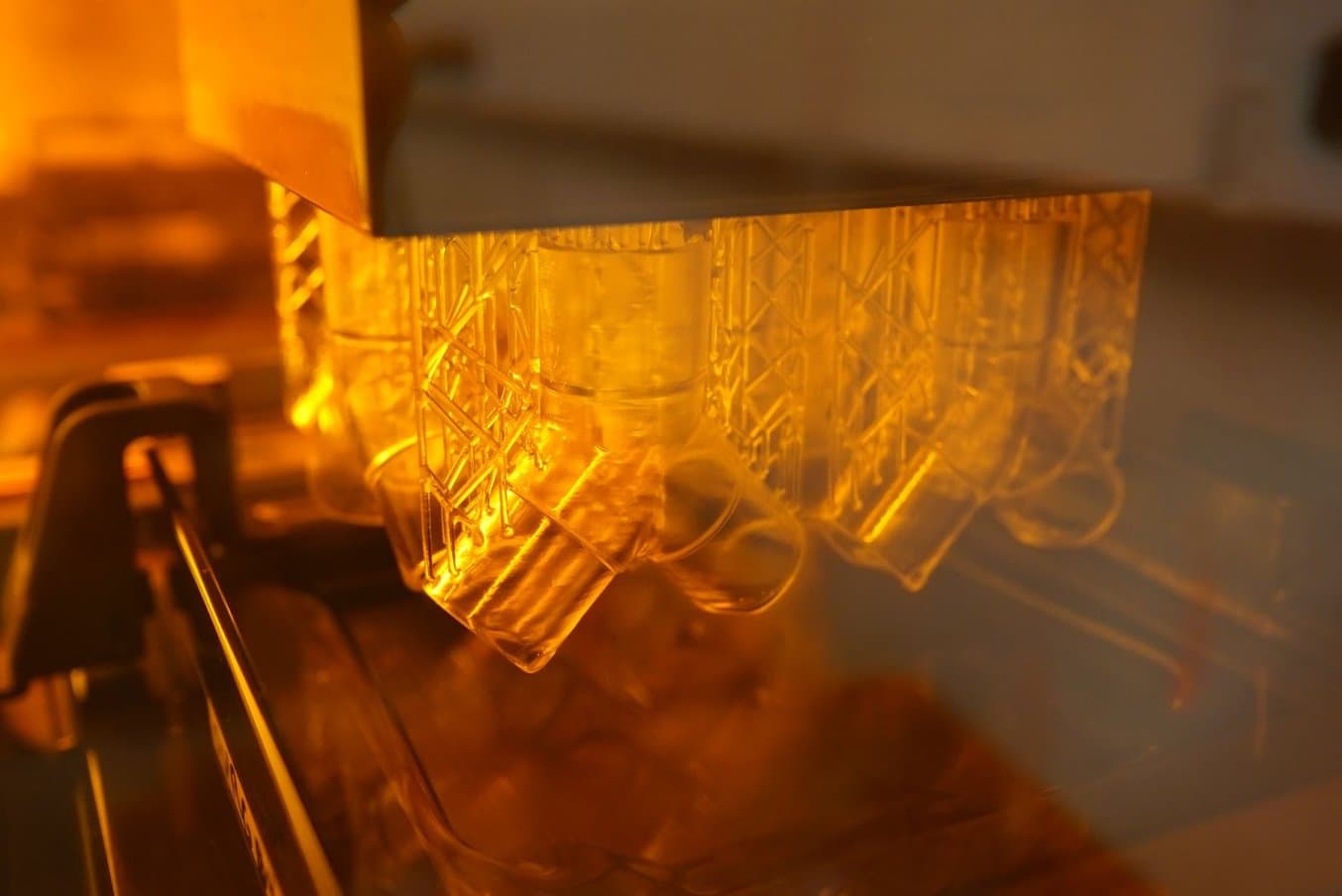

在罗德岛大学(URI)海湾校区的水下机器人和图像采集实验室,Brennan Phillips教授和一组学生正在开发用于探索数千米深处海洋的工具。使用Form 3+和Form 3L立体光刻(SLA)3D打印机,实验室打印防水相机机身和各种研究仪器。

压力下的防水部件

海洋测绘需要的工具不仅要防水,而且在远低于水面的巨大压力下也能保持防水。菲利普斯和他实验室的学生为相机设计了一个3D打印的外壳,即使在压力下也能保持完全干燥,但仍然可以很容易地取出,以便在使用后检索数据。经过数十次迭代,该团队决定采用圆柱形设计,该设计将在Form 3+上打印在两个透明树脂组件中。电路板安装在外壳的内部结构中,环氧树脂填充物确保相机镜头保持悬浮状态。镜头下方只有环氧树脂,通过集成在外壳中的舷窗注入。

“我们面临的挑战是尽可能便宜地开发尽可能小尺寸的深海相机。我们现在已经打印了数十种不同形状的模型,并且由于打印过程,形状没有限制。我们可以快速创建设计,组装电子设备,将它们插入外壳,优化尺寸,然后倒入环氧树脂,“菲利普斯报道。

3D打印使实验室可以在不担心成本的情况下进行广泛的迭代,并且还允许比加工更大的设计自由度。

DEEPi相机的混合设计包括3D打印模具和O形圈密封件,以及用于PCB组件的环氧树脂填充空腔和外部透明玻璃视口(美国专利#16/920 577)

在实验室中,在压力罐的帮助下模拟深海环境。一旦菲利普斯和他的学生团队确定了环氧树脂的两件式设计,他们将零件放置在压力室中,并增加压力以模拟深海条件。“这真的是一个实验。我一直在往下走,比我们预期的还要远,甚至有数千米,“菲利普斯说。

Formlabs 提供高精准度与可靠的打印材料

在评估各种3D打印机时,准确性和材料特性对菲利普斯和他的实验室至关重要。由于其各向同性,SLA 3D打印机的零件是无孔的,可阻隔水的浸入;此外,SLA零件的光滑表面光洁度还确保了功能组件(例如两件式圆柱形外壳)配合在一起,而不会产生粗糙的表面气孔。打印部件的尺寸精度和高分辨率也有助于它们防水。由于极其严格的公差和最小的特征尺寸,螺纹可以直接打印到材料中,菲利普斯的实验室团队在这种两件式封装和进一步固定连接的螺钉中都利用了这一点。

用于外壳的全 3D 打印组件,即使在超过 1000 米的深度和高压下也能保护电子元件免受海水的影响。O形圈直接压入组件中,并用手动拧紧的表圈封闭表壳

“您需要百分之百地填充SLA部件,其次,我们需要高分辨率,以便两个零件之间的O形圈实现完全密封。这些部件直接从打印机中取出,我们可以将它们打磨一点并对齐,以便所有关键表面都光滑。这就是我们获得完美密封件的方式,“菲利普斯说。

Formlabs 打印机提供的材料精度和范围使实验室的创造(用于深海使用的防水外壳)在陆地和水下都取得了成功。他们设法打印相同的外壳,与在陆地上打印的副本相比没有可衡量的差异,这意味着这些组件可以在全球各地的船上现场打印并立即使用。该报告表明,这些基本工具可以在当地经济高效地生产,支持实验室实现深海研究民主化的使命。

Form3L的引入

当 Formlabs 宣布推出 Form 3L 时,Phillips 和他的团队是第一批直接加入的人之一。“我们是Form 3L的早期采用者之一,”菲利普斯说。Form 3L的大幅面打印尺寸使团队能够尝试更大的水下探索设计,并通过创新的研究仪器支持实验室的附加功能。

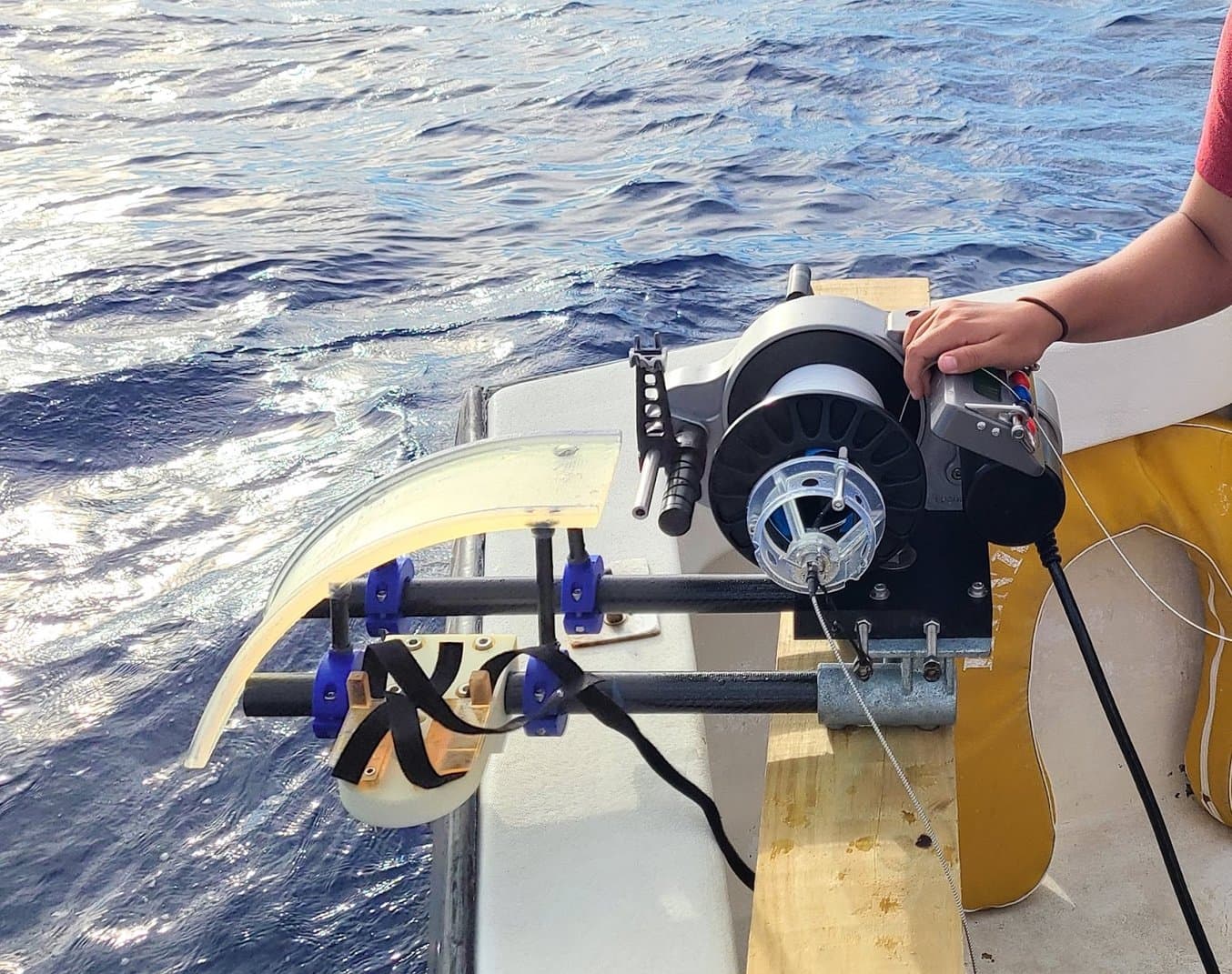

为了在水下使用外壳和其他监测设备,实验室必须部署和维护数百米长的细光纤电缆。为了避免打结,该团队首先使用改装的自行车车轮将电缆穿过船栏杆。但是,配备了大幅面SLA打印机,他们能够对该设备进行原型设计,以减小其尺寸并提高操作效率。

在3D打印的滑轨的帮助下,光纤电缆可以平稳地穿过栏杆,而不会打结或断裂

“我们不想为这种钓鱼绳使用转盘或轮子。我们需要一条铁轨。所以我们打印了这个设备的三到四次迭代。它又大又漂亮又光滑,光滑度对肌腱较细非常有帮助,“菲利普斯解释道。通过将导轨印在透明树脂 Form 3L 上,可以更快地安全地收起钓鱼线,从而减少更换团队设备的需要。

光纤创新

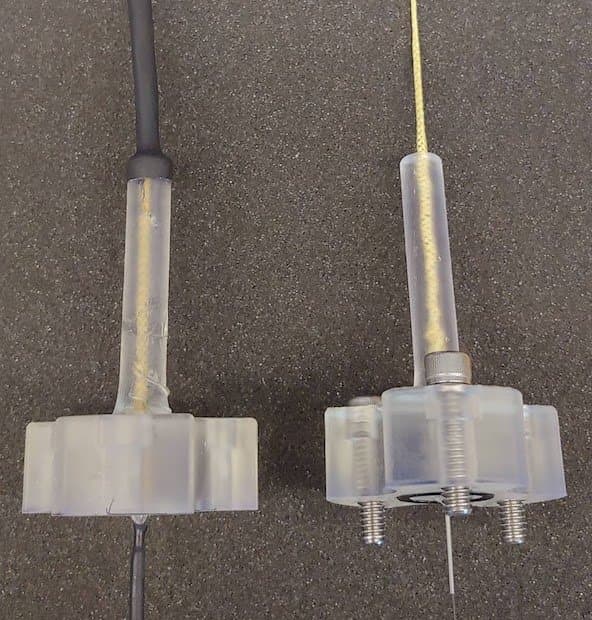

尽管将它们卷起来很麻烦,但钓鱼线并不是一种特别精致的材料。另一方面,光纤电缆需要不同的处理方式,并且在损坏时会导致更高的成本。菲利普斯的实验室与位于美国罗德岛州波塔基特的Nautilus Defense LL合作,发明了一种创新的新型玻璃纤维钓鱼线(FOFL,光纤钓鱼线的缩写,美国专利申请中)。“光纤为我们提供了以太网、实时视频和所有这些东西。使用长距离铜缆很难实现这一点。所以现在有一些以前不存在的东西——玻璃纤维钓鱼线,“菲利普斯解释道。

但就其本身而言,玻璃纤维钓鱼绳尚无法使用,它需要一个机械端点,以便在不破坏玻璃纤维芯的情况下拉动它。由于光纤电缆无法打结或加工,与其他更坚固的线路不同,该团队必须为电缆末端设计一个支架。

借助公差严格的Formlabs 的 SLA 桌面3d打印机制作部件,钓鱼绳的承重外线可以与脆弱的玻璃纤维芯分离。使用注入的环氧树脂,将编织皮带连接到3D打印支架上,并将玻璃纤维送入金属分支管中,该分支管可以连接到计算机以访问通过光纤传输的信息。

SLA压力部件用作“玻璃纤维钓鱼肌腱”FOFL(美国专利申请中)的机械端点,该FOFL将承重外线与精致的玻璃纤维芯分开

“这种化合物非常坚固,至少可以承受一百磅。我们已经申请了专利,但我们也免费提供了设计,“菲利普斯说。“如果没有3D打印,按照正常的制造工艺,这些零件每次的成本可能为3000美元或4000美元,我们已经经历了几次迭代。我认为没有人这样做,因为生产之路太昂贵了。正是通过 Formlabs 3D 打印机等方法的快速原型制作和新的玻璃纤维生产线相结合,才使这样的新想法变得切实可行,“菲利普斯说。

成本更低的 3D 打印密封件

在3D打印之前,开发这些工具是昂贵的,阻碍了研究团队应用必要的设计更改,并使资金不足的项目无法完全开发。水下机器人和图像采集实验室是基于“深度和廉价”座右铭的全球运动的一部分——即深入研究,但低成本。该运动旨在使科学民主化并提供技术,以便我们能够更好地了解我们周围的海洋。“我打印了已经内置O形圈的端盖,它奏效了。如果你通过机械加工来做到这一点,它要花费数百甚至数千美元,并且图纸必须完全正确。使用这些打印机,我可以打印三到四个版本并获得合适的版本,只需 50 美元的材料成本,“菲利普斯说。

实验室团队不仅限于打印最终用途部件,借助Clear Resin,它还为3D打印模具引入了高效的工作流程。最终结果是使用3D打印模具快速拼接水下电缆的优化解决方案。

广泛的用例

在菲利普斯实验室,Formlabs 3D 打印机用于原型制作、原型制作、快速模具制作、夹具和夹具,甚至医疗设备。即使在这样一个小型的研究实验室中,菲利普斯和学生的创新精神也在不断扩大技术的应用领域和可能性。

在 Covid-19 大流行期间,菲利普斯和他的学生团队意识到他们有能力在罗德群岛应对大流行方面做出真正的改变。通过广泛的测试和研究,该团队能够公布 Formlabs 手术导板树脂用于 3D 打印呼吸机组件的化学除气结果。在此过程中,该团队不仅获得了科学出版物,而且还提交了材料以供美国食品和药物管理局(FDA)批准紧急使用授权(EUA)。

“在大流行期间,我们付出了巨大的努力来创造一些东西,我们希望成为其中的一部分,并在我们可以提供最多支持的地方提供帮助。由于打印机的质量和手术导板树脂,我们能够在更高的水平上做出贡献,“菲利普斯说。

在 Covid-19 大流行的早期阶段,由布朗大学和罗德岛医院的研究人员合作设计的呼吸机的 Y 型分配器是用手术导板树脂 3D 打印的

粤公网安备 44011102003066号

粤公网安备 44011102003066号